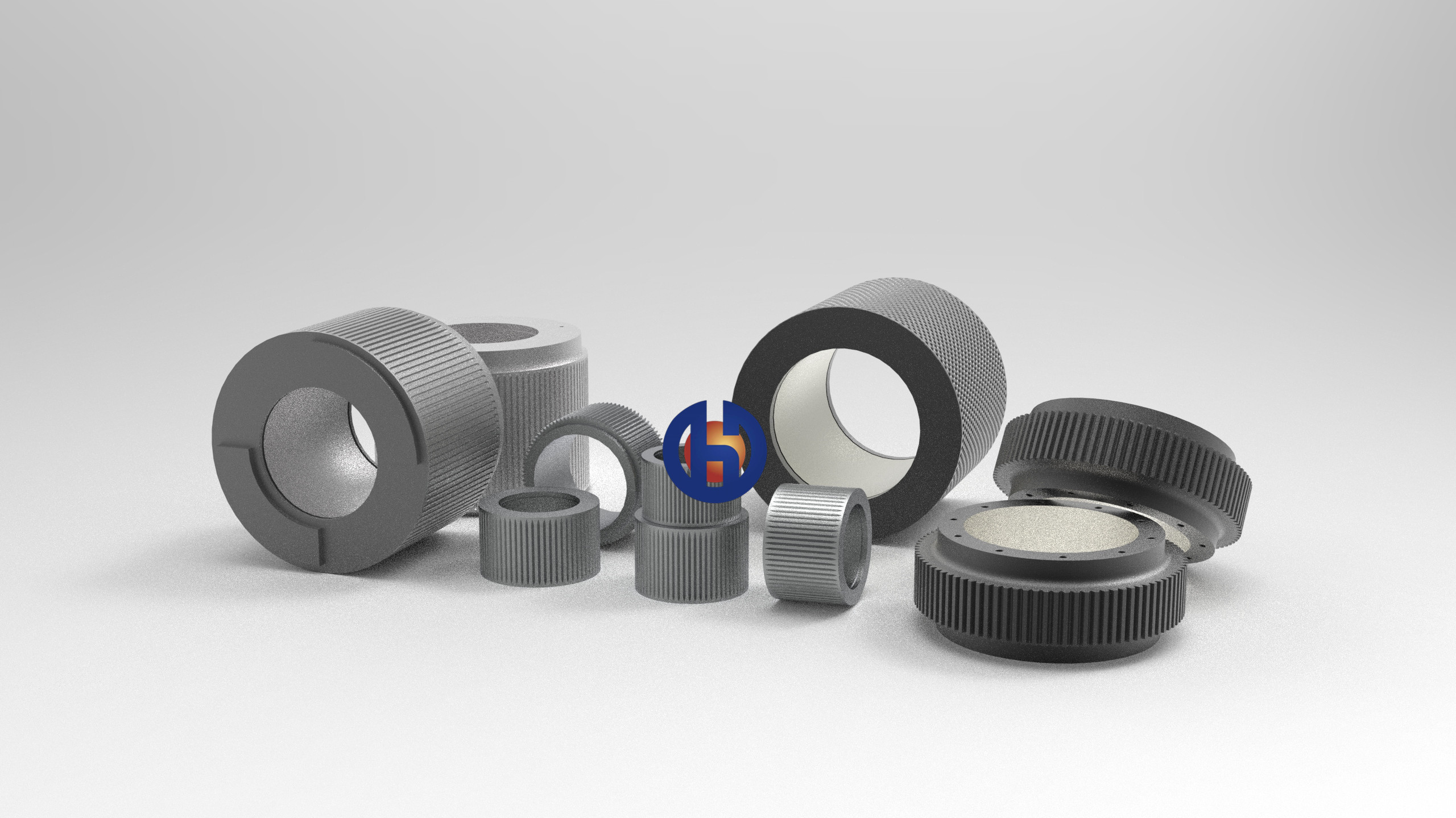

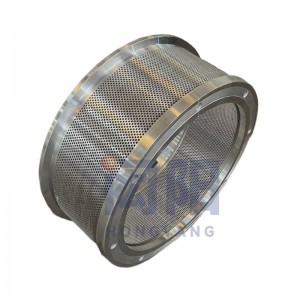

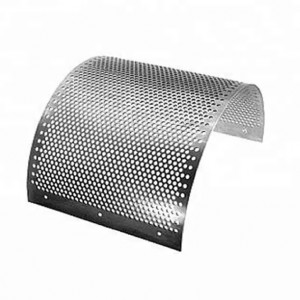

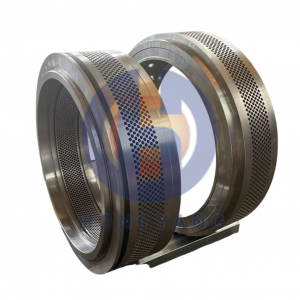

Repuestos para molino de rodillos y peletizadora

Ajuste del rodillo de prensado y la matriz anular

Antes de instalar el rodillo de presión, se deben limpiar y engrasar cuidadosamente los elementos del orificio de montaje. El lado grande del rodillo izquierdo debe quedar hacia arriba a la derecha y el lado grande del rodillo derecho hacia abajo a la izquierda. La placa de presión se instalará en el orificio.

1. La holgura de la matriz se ajusta girando el eje excéntrico en sentido antihorario para reducirla y en sentido horario para aumentarla. La nueva matriz anular debe estar equipada con un rodillo de presión nuevo con una holgura de aproximadamente 0,2 mm y una holgura normal de producción de 0,3 mm. El ajuste de la holgura de la matriz es fundamental. Si la holgura es demasiado pequeña, la matriz entra en contacto directo, aumenta el desgaste y el borde del orificio se daña durante el laminado. Si la holgura es demasiado grande, la producción se verá afectada y la máquina se bloqueará fácilmente o incluso no podrá granular. La experiencia del experto en la materia indica que, al girar la matriz anular manualmente, es mejor que el rodillo de presión gire pasivamente.

2. El ajuste axial del rodillo de prensa y la matriz anular implica principalmente que la posición axial del rodillo de prensa y la cara de trabajo de la matriz anular sea correcta. La mayoría de las caras de trabajo de los rodillos de prensa son 4 mm más anchas que la cara de trabajo de la matriz anular. El ajuste ideal es distribuir uniformemente 2 mm entre la parte delantera y trasera. El método de medición consiste en medir la distancia entre la cara final de la matriz anular y la cara final del rodillo de prensa con un calibrador vernier que mida la profundidad y, a continuación, calcular si es razonable antes de realizar ajustes. Si se producen cambios, suelen ocurrir tras la sustitución del rodamiento del eje principal o tras el uso de rodillos de presión y accesorios no estándar.